دنیای مهندسی سازه های دریایی

Offshore Structures

دنیای مهندسی سازه های دریایی

Offshore Structuresنشریه شماره 71 محافظت ابنیه فنی آهنی و فولادی در مقابل خورندگی سال 1356

Publication No. 71, Protection of Iron and Steel Technical Buildings against Corrosion

این نشریه توسط خانم مرسده خواجوی کارشناس دفتر تحقیقات و استانداردهای فنی جمع آوری شده این نشریه ترجمه از آیین نامه کشور انگلستان می باشد.

به عنوان یک راهنمای برای کمک به مهندسان تهیه شده است، همانطور که می دانید سه عامل در خوردگی نقش اصلی دارند هوا، آب و خاک خوردگی در هوا یکی از آن آلودگی جوی خوردگی هنگامیکه هوا حاوی مقدار انیدرید سمولفا رو یا نمکهای خورنده مانند بعضی سولفاتها و کلرورها باشد تشدید می یابد. منشآ اصلی این نوع آلودگی هوا احتراق ذغال سنگ، سوخت مازوت، سایر مواد سوختی و ترشح آب دریا است که تحت تاثیر حالت باد ممکن است تا چند کیلومتر در ساحل نفوذ کند.

اثر کلی آنها با نتایج آزمایشات زیر که در انگلستان و نیجریه انجام شده است.

تمام سه آزمایشی که در نیجریه انجام گرقته در داخل فواصل 0.3 کیلومتر از بالاترین حد آب در ساحل گرفته شده است، هر قدر به خشکی بیشتر نزدیک شویم آلودگی در اثر کلر و رها بسیار کمتر و خورندگی نیز بسیار بطئی تر است، یعنی مقداری در حدود 0.5 میکرون در سال در 90 کیلومتری ساحل مشاهده شده است.

خلاصه نکات مهم

*نمک آب خلیجهای کوچکتر از آب دریاست ولی این نوع آبها غالبآ بوسیله عملیات صنعتی، کشتیرانی و فاضلاب آلوده می شوند.

*پوشش ملات سیمان و بتن برای جلوگیری از خورندگی، ضخامت پوشش فولاد باید معمولاٌ بین 35 تا 75 میلی متر برای انبیه فنی در فضای آزاد و در زیر آب، و برای انبیه فنی در فضاهای مسدود 20 میلیمتر بیشتر میشود.

*توجه کافی برای ایجاد حداکثر تراکم بتن و همچنین ضخامت پوشش مناسب برای قولاد باید مبذول شود.

*عمل آوردن بتن نباید با بخار صورت گیرد زیرا این امر باعث ازدیاد مقدار کلرور آزاد باقیمانده در بتن میشود.

-احتیاطهای زیر هنگام بکار بردن کلرور کلیسم باید بکار برده شود.

+ این ماده هیچگاه نباید بیش از حداقل لازم بکار برده شود. و بخصوص هیچگاه بیش از 2 درصد (بر حسب وزن سیمان)نباید بکار رود.

*در موقعی که کلرور کلیسم بکار برده می شود. بتن باید با سیمان پرتلند معمولی ساخته شود و از کاربرد انواع دیگر سیمان از قبیل سیمان مقاوم در مقابل سولفات خودداری گردد.

*عمل آوردن بتن نباید با بخار صورت گیرد زیرا این امر باعث ازدیاد مقدار کلرور آزاد باقیمانده در بتن میشود.

*برای محافظت فلزی که در معرض هوای آزاد میباشد، چهار لایه از رنگهای معمولی که در معرض هوا خشک میشوند، لازم میباشد. اگر رنگهایی که در این دستورالعمل توصیه شده اند بکار برده شوند، حد متوسط ضخامت قشر رنگ خشک با بین 90 و 140 میکرون باشد. درتعیین ضخامت قشر رنگ بر اساس حد متوسط باید دقت کافی مبذول شود، زیرا در ضخامت

قشر رنگی که حتی توسط یک نقاش ورزیده نیز بوجود آمده تا حدود صد در صد تفاوت موجود دارد.

با وجود اینکه با یک لایه از بعضی انواع رنگها می توان ضخامتی حدود 125 میکرون بدست آورد. ولی اغلب سیستمهای رنگ شامل چندین لایه است.

رویه یا عمل رنگرزی:

ب- روش- بکاربردن قلم مو و اسپری کردن روشهای معمولی رنگرزی میباشد.

آزمایش نشان داده که این روشها رنگرزی لایه های با درجه حفاظفت و همچنین ضخامت یکسان بر جا میگذارد.

بهتر است که برای اولیه لایه رنگ ، قلم مو بکار برد زیرا با این ترتیب رنگ بهتر در سطح فلز فرو میرود

*برای انبیه دریایی چنانچه به نحوی ساخته شده باشد که نصف آن در فاصله ارتفاع بین جذر و مد قرار گیرد، تا حدود مناسبی محافظت کاتدی انجام میشود.

*اتصالاتی که در آنها پیچ های اصطکاکی با مقاومت بالا بکار میرود. سطوح تماس اتصالات ساخته شده با این نوع پیچها باید زنگ نزده باقی مانند نوع رنگی که قبلا بکار برده شده باید زدوده شود پاک نمودن با بخار یا هوا ارجحیت دارد. پس از نصب دقت مخصوص باید مبذول شود و تمام گوشه ها و لبه های نزدیک اتصالات همراه با سر پیچها، دنده ها و واشرها زنگ شود تا از دخول آب جلوگیری شود،

طرح کامل رنگ کردن را که برای بدنه اصلی بکار میرود برای اتصالات نیز باید بکار برد.

*لبه ها – گوشه ها ، درزها، پیچها- مناسب است که یک لایه اضافی از رنگ توسط قلم مو لبه ها، گوشه ها، درزها، پیچها و میخ پرچ ها زده شود. این رنگ در دو لایه انجام میشود بلافاصله بعد از خشک شدن لایه اول انجام میشود. دنده ها و سر پیچهای سیاه احتیاج به آمدگی بیشتر دارند.

*روشهای محافظتی برای سطوح داخل مخازن آب سرد

سقف مخازن – قسمت زیر سقف مخازن را باید با رنگهای قطران ذغال سنگ یا قیر طبیعی رنگ نمود.

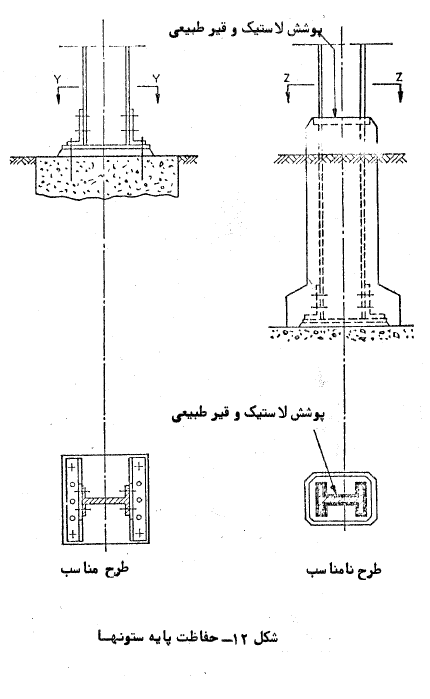

یکی از کاربردهای مهم اتصال ستون و فنداسیون هست در این راست جهت جلوگیری از خورندگی از المان سازه ای بنام پداستال می توانم استفاده کنیم یا سطوح فنداسیون و ستون را به اندازه 50 سانتیمتر قیر پاشی کنیم تمام سطوح صفحه پلیت و ستون بعد نصب ضد زنگ باید خورده باشه

پداستال به عنوان یکی از اجزای سازه، المانی بتنی است که به عنوان عضو واسط میان ستون و فونداسیون اجرا شده و پدستال ها معمولا قابلیت تحمل تنش های فشاری زیادی را داشته باشد طراح استفاده می کنند.

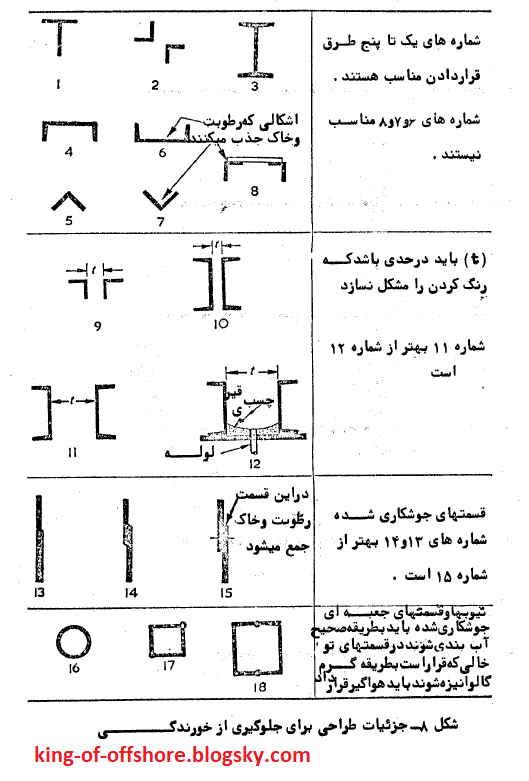

نحوه جانمای پروفیلها در سازه جهت جلوگیری از خوردگی

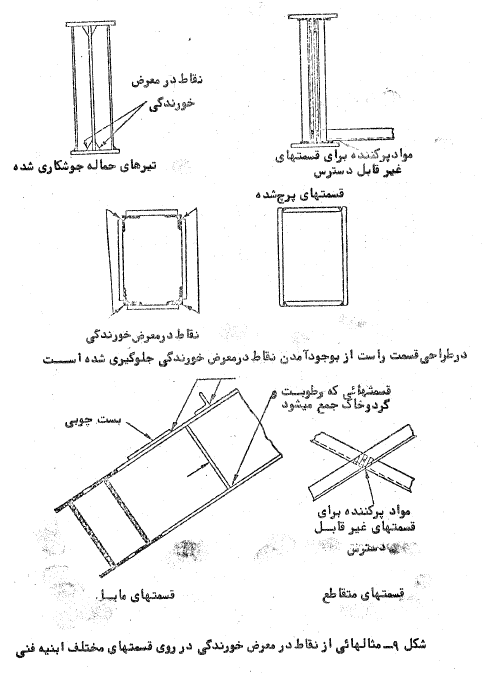

نقاط که در بیشتر در معرض خوردگی هستند در سازه ها

Underwater welding/جوشکاری زیر آب

این فیلم عملیات جوشکاری زیر آب را نمایش می دهد.

This video shows the operation of underwater welding

All text and change the color to use to download it

دانلود/ Download

جوشکاری در سازه های دریایی/ Welding in structures offshore

1.

دو روش متدوال برای جوشکاری زیر آّب عبارتند از :

جوشکاری مرطوب

در زیر آب (under water wet

welding):

در این روش

هیچگونه حفاظی در اطراف جوشکاری و حوضچه مذاب وجود ندارد و جوشکاری کاملا در محیط

آب صورت می گیرد.

در گذشته

جوشکاری مرطوب اکثرا برای تعمیر قسمتهای زیر آب بدنه کشتی و وصله زدن روی قسمتهای

آسیب دیده یا جوشکاری اجزاء غیر باربر سازه ها ی در یایی بکار می رفت.

سختی و شکنندگی

جوش حاصل در این روش بواسته سرعت زیاد سرد شدن (quench hardening) و همچنین در ساختار جوش مهمترین عامل بازدارنده برای بکارگیری این روش

جهت جوشکاری اجزاء باربر سازه های دریایی بود و امروزه نیز با وجود پیشرفتهای قابل

توجهی که در کیفیت جوش مرطوب ایجاد شده هنوز هم در بین برخی از شرکت های دریایی

نوعی بدبینی نسبت به این روش جوشکاری و بویژه بکارگیری آن برای جوشکاری سازه های

باربر وجود دارد.

بررسی معایب و

مشکلات جوشکاری به روش مرطوب:

این روش از خیلی

جهات مشابه روشهای معمول جوشکاری در محیطهای کارگاهی خارج از آب است و فقط چند

مورد متفاوت وجود دارد که تشریح خواهد شد.

برای مثال

جوشکاری به روش مرطوب در زیر آب تعداد محدودی از الکترودها را می توان بکار

گرفت.این الکترودها از نظر ترکیب و فرمول شیمیایی همان الکترودهایی هستند که در

محیط بیرون از آب بکار گرفته می شوند که فقط برای استفاده در داخل آب به یک لایه

محافظ ضد آب روی روپوش خود مجهز شده اند.

از آنجا که در

این روش و در اغلب موارد اطراف محل جوشکاری با آب دریا احاطه شده، باید تاثیرات

این مسله بر روی فرایند جوشکاری را مورد توجه قرار داد که برخی از مهمترین این

تاثیرات عبارتند از:

1. پس از برقراری جرقه قوس الکتریکی که در اثر کشیدن الکترود روی قطعه

کار ایجاد می شود، به دلیل گرمای ناشی از قوس الکتریکی حباب های ناشی از تبخیر آب

در نواحی اطراف نقطه جوشکاری بوجود آمده و به سمت بالا به حرکت در می آیند.

دو عامل دیگر

نیز در جوشکاری به روش مرطوب باعث ایجاد حباب های صعود کننده خواهند شد عبارتند از

گاز های محافظ ناشی از سوختن روکش الکترود و همچنین حباب های هیدوژن که ناشی از

الکترولیز و تجزیه شیمیایی آب به واسطه حرارت و عبور جریان الکتریکی است. حرکت

دائمی حباب های گاز و بخار آب به بالا (حدود 15 حباب در ثانبه) ضمن به هم زدن قوس الکتریکی

جلوی دید غواص جوشکار را میگیرد و به همین علت استفاده از روش های MAG/MIG نسبت به SMAW بسیار بهتر خواهد بود.

2- با توجه به اینکه توانایی هدایت گرما در آب 25 برابر هوا می باشد

ناحیه جوش و منطقه تحت تاثیر گرمای جوش (HAZ) به

سرعت در آب سرد می شوند. بنابراین به دلیل سرعت زیاد سرد شدن مذاب که حدود 15

برابر این سرعت در هوا می باشد. جنس فلز تحت جوشکاری بایستی دارای حساسیت کمی نسبت

به سخت شدن در اثر سرمایش سریع (quench hardening) باشد.

3- از آنجا که آب اثر سردکنندگی شدیدی روی قوس اکتریکی دارد در این روش ولتاژ

کار در مقایسه با جوشکاری در مجاورت هوا باید حدود 25% بالاتر در نظر گرفته شود.

ضمنا باید تا آنجا که ممکن است شدت جریان را بالا برد بدین منظور در روش جوشکاری

مرطوب عمدتا از الکترود با قطر مغزی 4 تا 6 میلیمتر می شود و جریان 20 در صد در

نظر گرفته می شود. تا از افت حرارت قوس به واسطه تماس مستقیم با آب جلوگیری شده و

همچنین جریانی که در آب به هدر می رود جبران شود.

برای مثال

الکترود با مغزی 4 میلیمتر را در نظر بگیرید. همانطور که می دانید به ازای هر

میلیمتر از قطر مغزی الکترود در جوشکاری دستی معمولی با برق (SMAW) می توان از 30 تا 40 آمپر جریان استفاده نمود.بنابراین حداکثر مجاز

جریان برای جوشکاری با الکترود 4 میلیمتری در مجاورت هوا 160 آمپر خواهد بود اما

در صورت استفاده از الکترود با قطر مغزی 4 میلیمتری در جوشکاری مرطوب زیر آب باید جریان را بیست در صد بالاتر از این

حداکثر مجاز یعنی حدود 190 تا 200 آمپر در نظر گرفت.

سرعت سرد شدن

مذاب جوش در آب 15 برابر بیشتر از سرعت سرد شدن آن در هوا (جوشکاری خارج از آب)

است.

4- یکی از معمولی ترین عیوب در جوشی که به روش مرطوب در زیر آب ایجاد می

شود حبس (آخال سرباره) در داخل فلز جوش است. چرا که سرعت زیاد سرد شدن مذاب این

امکان را به سرباره نمی دهد تا خود را به بالای سطح مذاب برساند. هم اکنون چندین

مرکز بزرگ تحقیقاتی بر روی این مسئله تحقیق می کنند و سعی دارند تا الکترودهایی را

تولید کنند تا تاثیرات منفی آب بر روی کیفیت جوش را به حداقل برسانند. برخی از این

موسسات از قبیل موسسه تحقیقات دریایی اوهایو بسیار موفق بوده اند و توانسته اند

الکترودهایی را ارائه دهند که مشکلات جوشکاری در مجاورت آب بویژه وقوع عیب حبس

سرباره در جوش را به حداقل برساند.

از آنجا که

سرباره جوش به واسطه سرد شدن سریع مذاب در جوشکاری زیر آب به روش مرطوب فرصت

چندانی برای شناور شدن در مذاب و آمدن به سطح مذاب را ندارد. یکی از معمولیترین

عیوب جوش در این روش جوشکاری حبس سرباره (slag inclusion) خواهد بود.

5- بخار آب تولید شده در

اثر تجزیه حرارتی آب، به هیدروژن اتمی تجزیه می شود که این هیدروژن اتمی در مذاب

نفوذ می کند و این مسئله منجر به تردی، شکنندگی و ترک در جوش می شود. درصد گاز هیدورژن در مخلوط حباب های گاز – بخار آب که از سوختن

الکترود بوجود می آید حدود 70% در صد می باشد. برای مقابله با این مسئله شرکت های

تولید کننده الکترود های زیر آب افزودنیهائی را به ترکیب شیمیایی روکش الکترودها

می افزاید تا نفوذ هیدروژن را به حداقل برساند.

6- طی آزمایشی در مخزنی که

قابلیت ایجاد شرایط 100 متری زیر آب را دارا بود ثابت گردید که با افزایش عمق، خطر

ترک خوردگی جوش در این روش بیشتر خواهد شد. بالاترین عمق گزارش شده برای جوشکاری

به روش مرطوب مربوط به یک مورد جوشکاری در عمق 180 متری

در خلیج مکزیک می باشد.

جوشکاری سازه

های دریایی و پایه های سکوهای نفتی از اهمیت فوق العاده ای برخوردار است چرا که

این سازه ها تحت بار های زنده و دینامیکی و همچنین بار های استاتیکی بزرگ و قابل

توجهی را قرار خواهد گرفت.